2025年05月號 封面故事

亞東預拌展綠魔法 建築廢料大變身

遠東人月刊 / 編輯室採訪整理

在臺灣,每年因施工過程產生的剩餘混凝土數量驚人,這些預拌混凝土下腳料若未妥善處理,不僅浪費資源,也可能造成環境負擔。為此,亞東預拌積極投入研發,打造「預拌混凝土下腳料乾燥循環曁固碳處理系統」,讓廢料重獲新生、減少對天然資源的耗用,更為新產品服務奠定利基。

混凝土下腳料 預拌業的難題

如果說營建業是經濟發展的火車頭,那麼預拌混凝土無疑是確保其前進的關鍵動能。然而,在營建施工現場,經常因為客戶臨時取消、交通阻塞、施工機具故障、客戶估量誤差、生產錯誤或品質不符等種種不可控的因素,導致預拌車內的混凝土無法在時限內澆置使用,只能運回預拌混凝土廠,成為所謂的「下腳料」。

預拌混凝土廠通常會準備多座立方鋼模,將下腳料澆置於其中,待翌日混凝土硬固成型,再吊出混凝土鑄塊,並將鋼模重新上油維護,供下次使用。不過這種方式需占用大量廠區空間堆放鋼模與鑄塊,當空間不足時,難免左支右絀,澆置完成的混凝土塊應用也受限。

因此,大部分預拌廠改採濕式處理法,以大量水沖洗並稀釋預拌混凝土,再配合泥漿砂石分離機回收部分砂石,並透過回收水循環,將砂石原料再利用於生產製程,達成資源循環利用的目標。但這種方式必須在混凝土尚未硬固前處理,經常衍生人員加班問題,加上過程中耗費大量水資源,同時產生大量污水與沉降廢土,而且一旦下腳料的數量超過泥漿砂石分離機的處理上限,就無法有效淘洗砂石,最終仍需額外支付費用,委外由砂石供應商或CLSM廠協助處理。

乾式循環結合固碳技術 廢料變建材

無論是澆置混凝土塊,或是使用溼式沖洗,都會墊高營運成本,也難以處理日益增加的預拌混凝土廢料問題。隨著淨零碳排趨勢興起,亞東預拌團隊著手規劃創新的解決方案,以兼顧環保與經濟效益。

首先,團隊導入乾燥技術,讓尚未硬固的混凝土暫停水化反應,還原為可再利用的粒料。經過反覆測試與評估,最終選定高吸水性聚合物(Superabsorbent polymers,SAP)作為關鍵乾燥劑,只需在預拌車桶內加入適量SAP,並透過車桶旋轉拌合,即可快速吸收混凝土中的水分,達到乾燥效果。

這項技術最大的優勢在於,整個處理流程可在預拌車桶內完成,完全不需再傾倒於廠內處理設備,也可大幅減少水資源消耗,並將處理時間從1小時縮短至15~20分鐘,提升整體效率。此外,乾燥後的粒料可維持長達五天,即使下腳料產生於午夜,工作人員也只需先投入SAP使其乾燥,翌日再完成後續篩分與回收,避免加班與額外人力成本,讓營運更具彈性。

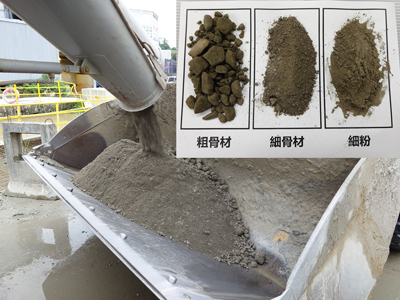

乾燥後的粒料雖然已具備再利用的潛力,但為了確保品質穩定,專案團隊再藉由移動式篩分設備,依粒料大小進行分選,三、六分石回歸製程,再生砂則適量摻入天然砂石,以符合日後製程應用所需。

專案團隊同時進行「再生砂石摻用比例對混凝土品質影響」測試,結果顯示,摻配15%的回收粒料後,對混凝土品質尚無顯著影響,未來將進一步規劃把不同等級的粒料應用於亞東預拌輕質、隔熱、隔音等功能性的砂漿產品中。

除了回收再利用,考量分篩處理後的細粒料,在水化過程中會產生大量氫氧化鈣,專案團隊於是導入碳礦化技術,讓氫氧化鈣主動吸收CO2,並固定於材料中封存,形成穩定的碳酸鈣,達到減碳效果。根據亞東預拌以專利技術「營建材料碳匯檢測法」測試,每立方公尺的預拌下腳料約可封存60~80公斤的二氧化碳,換言之,亞東預拌低碳混凝土產品原已可減碳50%,透過此項碳礦化封存技術,還能再減碳18%以上,朝2050年近零碳排放的目標再邁進一大步。

兼具環保與經濟效益 開創新價值

亞東預拌不僅致力於提升混凝土產品品質,也積極推動環境(E)、社會(S)與治理(G)方面的長遠發展。透過創新的「預拌混凝土下腳料乾燥循環曁固碳處理系統」,成功將工地剩餘的混凝土廢料,經由乾燥、造粒,碳礦化和篩選技術,完全還原為砂石原料,重新應用於混凝土製程,除了解決廠區處理量能與空間受限的問題,亦大幅降低水資源消耗,讓廢料100%回收再利用,取代部分天然材料,節省砂石採購成本,並減少碳排。同時,這套系統也帶來可觀的經濟效益,不但為廠區省下高額的委外處理費,回收的再生粒料還能自用或對外銷售,轉化為全新的營收來源。

目前亞東預拌正在申請國家發明專利,未來計劃透過技術授權,推廣至整個混凝土業界,為產業提供更環保、高效率的解決方案。此外,公司亦積極評估與海外企業合作,拓展碳權交易市場,為建築業的減碳與永續發展開創新局。

#