2025年05月號 封面故事

亚东预拌展绿魔法 建筑废料大变身

远东人月刊 / 编辑室採访整理

在台湾,每年因施工过程产生的剩余混凝土数量惊人,这些预拌混凝土下脚料若未妥善处理,不仅浪费资源,也可能造成环境负担。为此,亚东预拌积极投入研发,打造「预拌混凝土下脚料干燥循环曁固碳处理系统」,让废料重获新生、减少对天然资源的耗用,更为新产品服务奠定利基。

混凝土下脚料 预拌业的难题

如果说营建业是经济发展的火车头,那么预拌混凝土无疑是确保其前进的关键动能。然而,在营建施工现场,经常因为客户临时取消、交通阻塞、施工机具故障、客户估量误差、生产错误或品质不符等种种不可控的因素,导致预拌车内的混凝土无法在时限内浇置使用,只能运回预拌混凝土厂,成为所谓的「下脚料」。

预拌混凝土厂通常会准备多座立方钢模,将下脚料浇置于其中,待翌日混凝土硬固成型,再吊出混凝土铸块,并将钢模重新上油维护,供下次使用。不过这种方式需占用大量厂区空间堆放钢模与铸块,当空间不足时,难免左支右绌,浇置完成的混凝土块应用也受限。

因此,大部分预拌厂改採湿式处理法,以大量水沖洗并稀释预拌混凝土,再配合泥浆砂石分离机回收部分砂石,并透过回收水循环,将砂石原料再利用于生产制程,达成资源循环利用的目标。但这种方式必须在混凝土尚未硬固前处理,经常衍生人员加班问题,加上过程中耗费大量水资源,同时产生大量污水与沉降废土,而且一旦下脚料的数量超过泥浆砂石分离机的处理上限,就无法有效淘洗砂石,最终仍需额外支付费用,委外由砂石供应商或CLSM厂协助处理。

干式循环结合固碳技术 废料变建材

无论是浇置混凝土块,或是使用溼式沖洗,都会垫高营运成本,也难以处理日益增加的预拌混凝土废料问题。随着净零碳排趋势兴起,亚东预拌团队着手规划创新的解决方案,以兼顾环保与经济效益。

首先,团队导入干燥技术,让尚未硬固的混凝土暂停水化反应,还原为可再利用的粒料。经过反覆测试与评估,最终选定高吸水性聚合物(Superabsorbent polymers,SAP)作为关键干燥剂,只需在预拌车桶内加入适量SAP,并透过车桶旋转拌合,即可快速吸收混凝土中的水分,达到干燥效果。

这项技术最大的优势在于,整个处理流程可在预拌车桶内完成,完全不需再倾倒于厂内处理设备,也可大幅减少水资源消耗,并将处理时间从1小时缩短至15~20分钟,提升整体效率。此外,干燥后的粒料可维持长达五天,即使下脚料产生于午夜,工作人员也只需先投入SAP使其干燥,翌日再完成后续筛分与回收,避免加班与额外人力成本,让营运更具弹性。

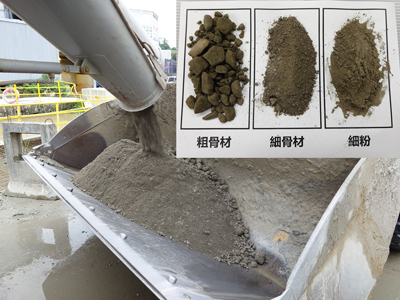

干燥后的粒料虽然已具备再利用的潜力,但为了确保品质稳定,专案团队再藉由移动式筛分设备,依粒料大小进行分选,三、六分石回归制程,再生砂则适量掺入天然砂石,以符合日后制程应用所需。

专案团队同时进行「再生砂石掺用比例对混凝土品质影响」测试,结果显示,掺配15%的回收粒料后,对混凝土品质尚无显着影响,未来将进一步规划把不同等级的粒料应用于亚东预拌轻质、隔热、隔音等功能性的砂浆产品中。

除了回收再利用,考量分筛处理后的细粒料,在水化过程中会产生大量氢氧化钙,专案团队于是导入碳矿化技术,让氢氧化钙主动吸收CO2,并固定于材料中封存,形成稳定的碳酸钙,达到减碳效果。根据亚东预拌以专利技术「营建材料碳匯检测法」测试,每立方公尺的预拌下脚料约可封存60~80公斤的二氧化碳,换言之,亚东预拌低碳混凝土产品原已可减碳50%,透过此项碳矿化封存技术,还能再减碳18%以上,朝2050年近零碳排放的目标再迈进一大步。

兼具环保与经济效益 开创新价值

亚东预拌不仅致力于提升混凝土产品品质,也积极推动环境(E)、社会(S)与治理(G)方面的长远发展。透过创新的「预拌混凝土下脚料干燥循环曁固碳处理系统」,成功将工地剩余的混凝土废料,经由干燥、造粒,碳矿化和筛选技术,完全还原为砂石原料,重新应用于混凝土制程,除了解决厂区处理量能与空间受限的问题,亦大幅降低水资源消耗,让废料100%回收再利用,取代部分天然材料,节省砂石採购成本,并减少碳排。同时,这套系统也带来可观的经济效益,不但为厂区省下高额的委外处理费,回收的再生粒料还能自用或对外销售,转化为全新的营收来源。

目前亚东预拌正在申请国家发明专利,未来计划透过技术授权,推广至整个混凝土业界,为产业提供更环保、高效率的解决方案。此外,公司亦积极评估与海外企业合作,拓展碳权交易市场,为建筑业的减碳与永续发展开创新局。

#