2017年02月號 封面故事

点「废」成金 亚洲水泥打造循环经济 绿色生产新标竿

远东人月刊 / 编辑室采访整理

水泥是国家建设、民生和国防工业的基本建材,由於好用、便宜、耐久性高,所以即使是在科技发达的现代,依然扮演着不可或缺的角色。不过,随着地球暖化的议题日渐受到重视,为回应社会期待,水泥业也在环保上不断精益求精,本期「封面故事」将带您了解,集团的水泥产业如何藉由废料再生,打造循环经济、绿色生产的新标竿。

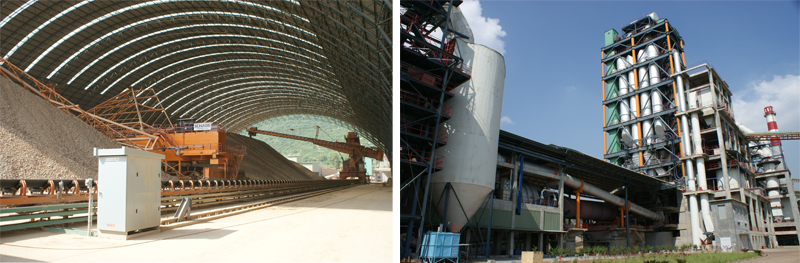

绿色生产 从矿山零排废开始

2016年底的「远东群英会」上,黄冈亚东水泥的研发团队以「高镁石灰石烧制优质熟料」专案,勇夺本届「远东精神奖」优等奖,得奖者在台上的经验分享,也让大家见识到水泥产业为环保踏出的每一步有多麽不容易。

黄冈亚东水泥的石灰石矿山从2010年开始投入生产,是黄冈亚东水泥与湖北亚东水泥石灰石原料的主要来源,然而,由於矿山中的MgO(氧化镁)平均高达4.2%,若按照石灰石品质标准MgO1.5%~1.8%之要求,平均每年大约需要丢弃200万吨以上的剥离物,截至2013年,已弃置的剥离物就高达400~500万吨,导致矿山三座弃石场均有爆满危机。因此,如何有效提高矿山资源的综合利用,已成迫在眉睫的课题。

黄冈亚东水泥於是在2013年中,建设一条年产100万吨的建筑碎石加工生产线,每年回收利用高镁废石约130万吨。尽管如此,矿山长远性的隐忧仍未消除,在张振昆总监兼总经理的指导下,2015年3月,由同仁组成技术团队,展开高镁石灰石烧制优质熟料的专案研究,希望在不影响熟料产量与品质的前提下,透过调整水泥原料配料之方式,将石灰石中,氧化镁的含量提高。不过,有鉴於氧化镁越高,对烧制熟料水泥越不利,按照国家标准规定,熟料氧化镁含量必须小於5%,且根据国内外相关文献与少数成功案例的经验,提高氧化镁将造成旋窑工况复杂,实施难度极大,团队於是邀请集团技术研发部提供技术支援,并制定适应高氧化镁的配料方案。

深入检讨失败原因後,技术团队发现,利用高镁石灰石烧制熟料需要品质稳定的石灰石,但由於矿区断层多、品质变化大,更需要准确的水泥配料方案。为了缩小原料配料的波动,品管取样化验与配料工作必须采取更高标准的要求,也因为原料配料波动将造成旋窑热工变化大,需要更高的旋窑操作技术,时刻关注旋窑、预热机与冷却机的变化,并且及时采取正确措施,才能克服不利因素,确保熟料产量与品质。为此,团队重新制定最佳配料方案,同时加强石灰石原料均化,以提高原料稳定性,并严格要求砂岩、粘土、铁砂与煤炭的品质指标,增加品管化验次数,以利及时调整原料。此外,更加强设备巡检与预热机捅料强度,以确保系统通风,再藉由烧手培训,加强旋窑操作技术,终於在2015年11月,顺利让熟料的产量与品质逐渐恢复至正常水准,累计自2015年7月至2016年6月,共回收利用70万吨高镁废石。

透过团队的努力,不但节省了原先剥离物的弃置费与租地费用,有效降低矿山开采成本,并且延长矿山的服务年限,增加石灰石的有效储量,将废弃物转为营收贡献,提高数亿元的经营效益,更实现了矿产资源综合利用与矿山零排废的目标,彻底解决山体滑坡、泥石流等次生地质灾害隐患与二次处理费用,为企业永续发展做出正面贡献。

华丽转身 加速朝循环经济迈进

无独有偶,台湾的亚泥花莲厂2016年也以「一号预热机上升风道改善工程」专案,荣获经济部工业局颁发「产业温室气体自愿减量绩优厂商奖」。事实上,截至目前为止,经济部工业局共举办九次颁奖典礼,亚泥已经是第五度获奖。

本次获奖的「一号预热机上升风道改善工程」,主要是将煤粉在上升风道滞留的时间由0.6秒,增加至3.6秒,让煤粉在上升风道完全燃烧,藉此提高热能使用效率、降低煤碳用量与温室气体排放量,如此一来,每年可节省煤炭约5,000公吨,相当於降低12,000公吨温室气体排放。

其实,无论采矿技术或环境复原的技术,亚泥在全球都堪称属一属二,不但花莲厂矿山植生绿化成果屡获国际肯定(如日本石灰石协会认定矿场植生绿化典范、澳洲政府认定矿场永续经营典范等),更连续三年荣获环保署『企业环保奖』,而花莲厂内的蝴蝶园区远近驰名,早已成为许多学校课外生态教学的首选,诚如李坤炎总经理所说,「外界常误认水泥厂是排碳大户、破坏生态,殊不知现在的水泥厂已不是过去污染的场所,而是绿化、公园化的基地。」

除了做好环境保护、节能减碳、植生绿化,帮助水泥厂当地民众安定就业、生活,李总经理认为,未来水泥业更该进一步朝「循环经济」的方向努力,「无论工业生产过程或是人类每天生活,都会产生废弃物,这些其实都可以交由水泥业来处理。水泥窑以超过1450度的温度燃烧,远高於垃圾焚化炉的850~1000度,不仅不会产生戴奥辛等有毒气体,更无一般焚化炉必须处理燃烧後的灰渣问题,且留下的物质还能成为水泥产品的一部分,化为可再利用的资源。」

数十年来,在所有从业人员的努力下,水泥产业无论品质、节能减碳或环保成果,都有大幅进步。未来亚泥也将从自身的「生产零排废」,进一步跨足「循环经济」,解决各界对於废弃物处理之需求,让水泥真正成为环保绿色产业。#