2017年02月號 封面故事

點「廢」成金 亞洲水泥打造循環經濟 綠色生產新標竿

遠東人月刊 / 編輯室採訪整理

水泥是國家建設、民生和國防工業的基本建材,由於好用、便宜、耐久性高,所以即使是在科技發達的現代,依然扮演著不可或缺的角色。不過,隨著地球暖化的議題日漸受到重視,為回應社會期待,水泥業也在環保上不斷精益求精,本期「封面故事」將帶您了解,集團的水泥產業如何藉由廢料再生,打造循環經濟、綠色生產的新標竿。

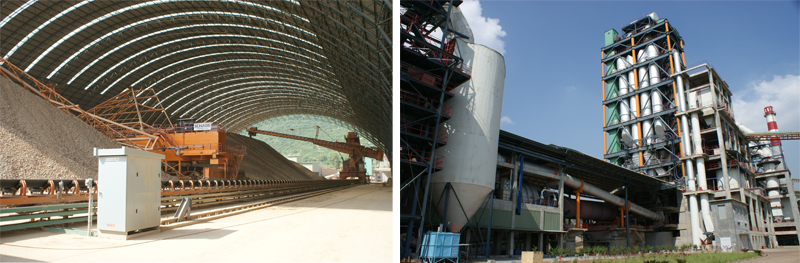

綠色生產 從礦山零排廢開始

2016年底的「遠東群英會」上,黃岡亞東水泥的研發團隊以「高鎂石灰石燒製優質熟料」專案,勇奪本屆「遠東精神獎」優等獎,得獎者在臺上的經驗分享,也讓大家見識到水泥產業為環保踏出的每一步有多麼不容易。

黃岡亞東水泥的石灰石礦山從2010年開始投入生產,是黃岡亞東水泥與湖北亞東水泥石灰石原料的主要來源,然而,由於礦山中的MgO(氧化鎂)平均高達4.2%,若按照石灰石品質標準MgO1.5%~1.8%之要求,平均每年大約需要丟棄200萬噸以上的剝離物,截至2013年,已棄置的剝離物就高達400~500萬噸,導致礦山三座棄石場均有爆滿危機。因此,如何有效提高礦山資源的綜合利用,已成迫在眉睫的課題。

黃岡亞東水泥於是在2013年中,建設一條年產100萬噸的建築碎石加工生產線,每年回收利用高鎂廢石約130萬噸。儘管如此,礦山長遠性的隱憂仍未消除,在張振昆總監兼總經理的指導下,2015年3月,由同仁組成技術團隊,展開高鎂石灰石燒制優質熟料的專案研究,希望在不影響熟料產量與品質的前提下,透過調整水泥原料配料之方式,將石灰石中,氧化鎂的含量提高。不過,有鑒於氧化鎂越高,對燒制熟料水泥越不利,按照國家標準規定,熟料氧化鎂含量必須小於5%,且根據國內外相關文獻與少數成功案例的經驗,提高氧化鎂將造成旋窯工況複雜,實施難度極大,團隊於是邀請集團技術研發部提供技術支援,並制定適應高氧化鎂的配料方案。

深入檢討失敗原因後,技術團隊發現,利用高鎂石灰石燒制熟料需要品質穩定的石灰石,但由於礦區斷層多、品質變化大,更需要準確的水泥配料方案。為了縮小原料配料的波動,品管取樣化驗與配料工作必須採取更高標準的要求,也因為原料配料波動將造成旋窯熱工變化大,需要更高的旋窯操作技術,時刻關注旋窯、預熱機與冷卻機的變化,並且及時採取正確措施,才能克服不利因素,確保熟料產量與品質。為此,團隊重新制定最佳配料方案,同時加強石灰石原料均化,以提高原料穩定性,並嚴格要求砂岩、粘土、鐵砂與煤炭的品質指標,增加品管化驗次數,以利及時調整原料。此外,更加強設備巡檢與預熱機捅料強度,以確保系統通風,再藉由燒手培訓,加強旋窯操作技術,終於在2015年11月,順利讓熟料的產量與品質逐漸恢復至正常水準,累計自2015年7月至2016年6月,共回收利用70萬噸高鎂廢石。

透過團隊的努力,不但節省了原先剝離物的棄置費與租地費用,有效降低礦山開採成本,並且延長礦山的服務年限,增加石灰石的有效儲量,將廢棄物轉為營收貢獻,提高數億元的經營效益,更實現了礦產資源綜合利用與礦山零排廢的目標,徹底解決山體滑坡、泥石流等次生地質災害隱患與二次處理費用,為企業永續發展做出正面貢獻。

華麗轉身 加速朝循環經濟邁進

無獨有偶,臺灣的亞泥花蓮廠2016年也以「一號預熱機上升風道改善工程」專案,榮獲經濟部工業局頒發「產業溫室氣體自願減量績優廠商獎」。事實上,截至目前為止,經濟部工業局共舉辦九次頒獎典禮,亞泥已經是第五度獲獎。

本次獲獎的「一號預熱機上升風道改善工程」,主要是將煤粉在上升風道滯留的時間由0.6秒,增加至3.6秒,讓煤粉在上升風道完全燃燒,藉此提高熱能使用效率、降低煤碳用量與溫室氣體排放量,如此一來,每年可節省煤炭約5,000公噸,相當於降低12,000公噸溫室氣體排放。

其實,無論採礦技術或環境復原的技術,亞泥在全球都堪稱屬一屬二,不但花蓮廠礦山植生綠化成果屢獲國際肯定(如日本石灰石協會認定礦場植生綠化典範、澳洲政府認定礦場永續經營典範等),更連續三年榮獲環保署『企業環保獎』,而花蓮廠內的蝴蝶園區遠近馳名,早已成為許多學校課外生態教學的首選,誠如李坤炎總經理所說,「外界常誤認水泥廠是排碳大戶、破壞生態,殊不知現在的水泥廠已不是過去污染的場所,而是綠化、公園化的基地。」

除了做好環境保護、節能減碳、植生綠化,幫助水泥廠當地民眾安定就業、生活,李總經理認為,未來水泥業更該進一步朝「循環經濟」的方向努力,「無論工業生產過程或是人類每天生活,都會產生廢棄物,這些其實都可以交由水泥業來處理。水泥窯以超過1450度的溫度燃燒,遠高於垃圾焚化爐的850~1000度,不僅不會產生戴奧辛等有毒氣體,更無一般焚化爐必須處理燃燒後的灰渣問題,且留下的物質還能成為水泥產品的一部分,化為可再利用的資源。」

數十年來,在所有從業人員的努力下,水泥產業無論品質、節能減碳或環保成果,都有大幅進步。未來亞泥也將從自身的「生產零排廢」,進一步跨足「循環經濟」,解決各界對於廢棄物處理之需求,讓水泥真正成為環保綠色產業。#